Dans le domaine industriel et technique, la gestion des risques est essentielle pour garantir la fiabilité et la sécurité des produits et des processus. L’AMDEC, acronyme de « Analyse des Modes de Défaillance, de leurs Effets et de leur Criticité, » est une méthode préventive largement utilisée pour identifier, évaluer et atténuer les risques potentiels de défaillance. Dans cet article, nous allons plonger dans l’origine de l’AMDEC, comprendre en quoi consiste cette méthode et découvrir les nombreux avantages qu’elle offre aux entreprises.

D’où vient l’AMDEC ?

L’AMDEC a vu le jour dans les années 1940 aux États-Unis, initialement développée par les ingénieurs de l’industrie aérospatiale pour améliorer la fiabilité de leurs systèmes. Le besoin de gérer les risques de défaillance a été reconnu alors que des technologies de plus en plus complexes entraient en jeu, nécessitant une approche systématique pour anticiper les problèmes potentiels.

Au fil des décennies, l’AMDEC s’est développée et a été adoptée dans divers secteurs, notamment l’automobile, la production manufacturière, l’électronique, et bien d’autres. Aujourd’hui, elle est devenue une méthode incontournable pour de nombreuses entreprises qui cherchent à optimiser leurs processus et à offrir des produits de qualité supérieure.

Qu’est-ce que l’AMDEC ?

L’AMDEC est une approche structurée et méthodique qui vise à identifier les modes de défaillance potentiels dans un système, un produit ou un processus, à évaluer leurs conséquences et à déterminer leur criticité.

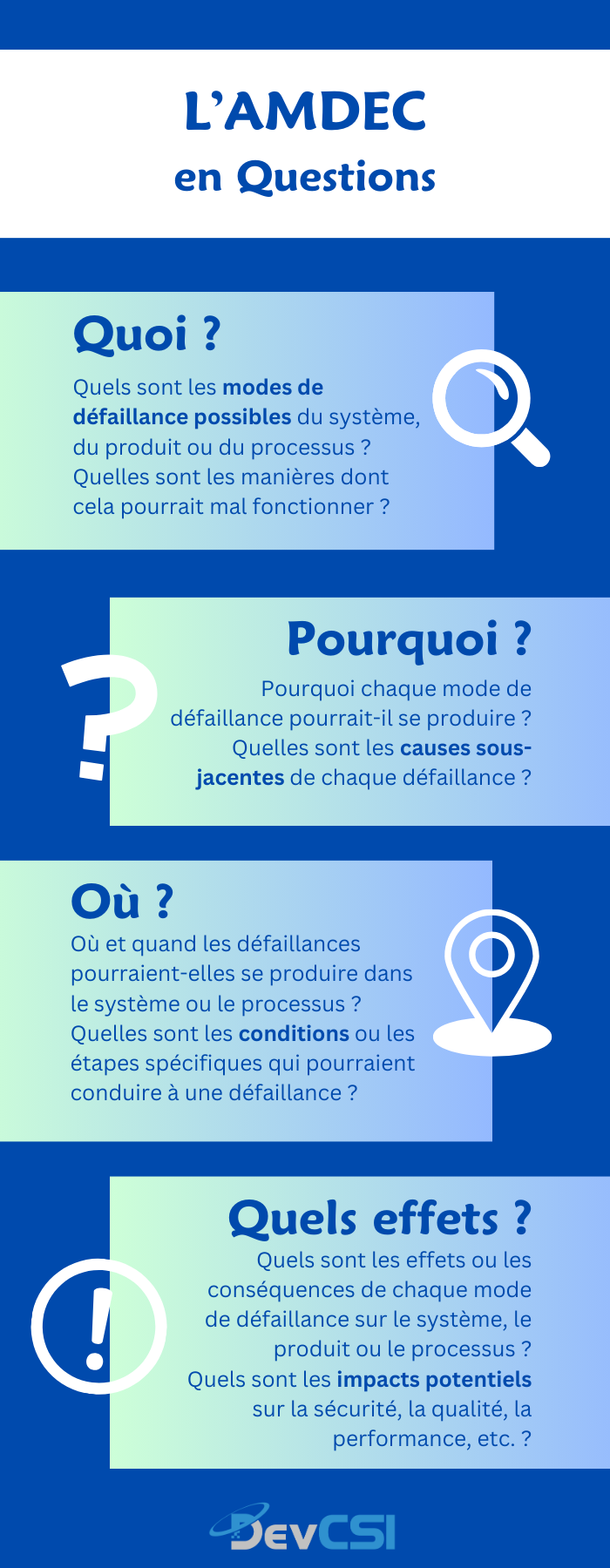

L’AMDEC repose sur 4 questions de base :

- Quoi : Quels sont les modes de défaillance possibles du système, du produit ou du processus ? Quelles sont les manières dont cela pourrait mal fonctionner ? L’équipe d’experts recense de manière exhaustive tous les modes de défaillance possibles du système étudié. Cela peut inclure des défaillances matérielles, des erreurs humaines, des problèmes de conception, etc.

- Pourquoi : Pourquoi chaque mode de défaillance pourrait-il se produire ? Quelles sont les causes sous-jacentes de chaque défaillance ?

- Où : Où et quand les défaillances pourraient-elles se produire dans le système ou le processus ? Quelles sont les conditions ou les étapes spécifiques qui pourraient conduire à une défaillance ? Il s’agira alors de mettre en place un plan de surveillance du système adapté.

- Quels sont les effets : Quels sont les effets ou les conséquences de chaque mode de défaillance sur le système, le produit ou le processus ? Quels sont les impacts potentiels sur la sécurité, la qualité, la performance, etc. ? Chaque mode de défaillance identifié est minutieusement évalué pour comprendre les conséquences potentielles sur le système, les utilisateurs, la production ou toute autre variable pertinente.

La méthode repose sur trois principaux volets :

Après avoir identifié les modes de défaillance potentiels et évalué leurs effets, les experts s’intéressent à la criticité de ces modes de défaillance. La criticité d’une défaillance est déterminée en prenant en compte deux aspects cruciaux : la probabilité d’occurrence du mode de défaillance et l’impact que celui-ci pourrait avoir sur les performances globales du système.

Grâce à cette analyse approfondie, l’AMDEC permet de hiérarchiser les risques en fonction de leur gravité et de prendre des mesures proactives pour réduire ou éliminer ces risques.

Les différents types d’AMDEC

Il existe trois principaux types d’AMDEC, qui se distinguent par leur domaine d’application et leur objectif spécifique :

- AMDEC Produit (ou AMDEC de Conception) : Cette variante de l’AMDEC est utilisée pour analyser les modes de défaillance potentiels d’un produit pendant la phase de conception et de développement. L’objectif est d’identifier les points faibles de la conception qui pourraient entraîner des défaillances ou des problèmes de performance une fois que le produit sera fabriqué et utilisé. L’AMDEC Produit permet aux équipes de conception de prendre des mesures préventives pour améliorer la qualité du produit, augmenter sa fiabilité et réduire les risques de défaillance dès le stade initial du processus de développement.

- AMDEC Processus : L’AMDEC Processus se concentre sur l’analyse des modes de défaillance potentiels dans un processus de fabrication ou de production. L’objectif est d’identifier les étapes critiques du processus susceptibles de causer des défauts ou des problèmes de qualité dans les produits finis. En identifiant ces points critiques, les équipes peuvent mettre en œuvre des mesures préventives ou correctives pour optimiser le processus, éliminer les sources d’erreur et améliorer la qualité globale de la production.

- AMDEC Système : L’AMDEC Système (ou AMDEC Fonctionnelle) étend l’analyse aux systèmes complexes, tels que les machines, les installations industrielles ou les systèmes informatiques. L’objectif est de comprendre les modes de défaillance potentiels du système, leur impact sur le fonctionnement global et les conséquences sur la sécurité, la production ou d’autres facteurs critiques. L’AMDEC Système permet de prioriser les actions pour réduire les risques, améliorer la fiabilité et garantir la sécurité et l’efficacité du système.

Ces différents types d’AMDEC peuvent être utilisés de manière complémentaire pour une approche globale de gestion des risques dans les secteurs industriels. En fonction du contexte, les entreprises peuvent choisir d’appliquer une ou plusieurs de ces méthodes pour assurer la qualité, la fiabilité et la sécurité de leurs produits et processus tout au long de leur cycle de vie.

Il existe d’autres types d’AMDEC de type sécurité, fournisseur, organisationnel…

Quels sont les avantages de l’AMDEC ?

Même si elle nécessite une implication forte et une précision des acteurs, l’AMDEC offre de nombreux avantages pour l’organisation :

- Satisfaction du client et amélioration de la fiabilité : En éliminant les risques de défaillance, l’AMDEC contribue à améliorer la fiabilité des produits et des processus, ce qui renforce la confiance des clients et la réputation de l’entreprise.

- Pilotage de l’amélioration continue et optimisation de la qualité : En identifiant et en résolvant les problèmes potentiels à un stade précoce, l’AMDEC favorise la fabrication de produits de haute qualité et réduit le risque de non-conformité.

- Amélioration de la communication

- Optimisation des contrôles et renforcement de la sécurité : L’AMDEC joue un rôle crucial dans les industries où la sécurité est primordiale, en aidant à prévenir les accidents graves et les incidents nuisibles à la santé des travailleurs et des utilisateurs.

- Prévention et élimination des causes de défaillances : En identifiant les modes de défaillance potentiels avant qu’ils ne surviennent, l’AMDEC permet d’anticiper les problèmes et de mettre en place des actions correctives avant que les défaillances ne se produisent.

Avec l’AMDEC, la prévention devient l’affaire de tous.