La maintenance est un pilier essentiel pour garantir la continuité et l’efficacité des opérations dans divers secteurs. Que ce soit pour une usine de fabrication, un réseau de distribution d’énergie ou même un simple équipement domestique, la maintenance joue un rôle crucial dans la pérennité des actifs. Cet article explore en profondeur les différents types de maintenance, leurs objectifs, et comment ils peuvent être appliqués pour maximiser l’efficacité opérationnelle.

Qu’est-ce que la Maintenance ?

La maintenance se définit comme l’ensemble des activités ayant pour objectif de maintenir ou de rétablir un bien dans un état spécifié de fonctionnement pour accomplir une fonction requise. Cela implique une série de procédures planifiées et de mesures correctives visant à prévenir les défaillances ou à réparer les équipements défectueux. La maintenance est essentielle pour garantir la fiabilité, la sécurité et la longévité des actifs.

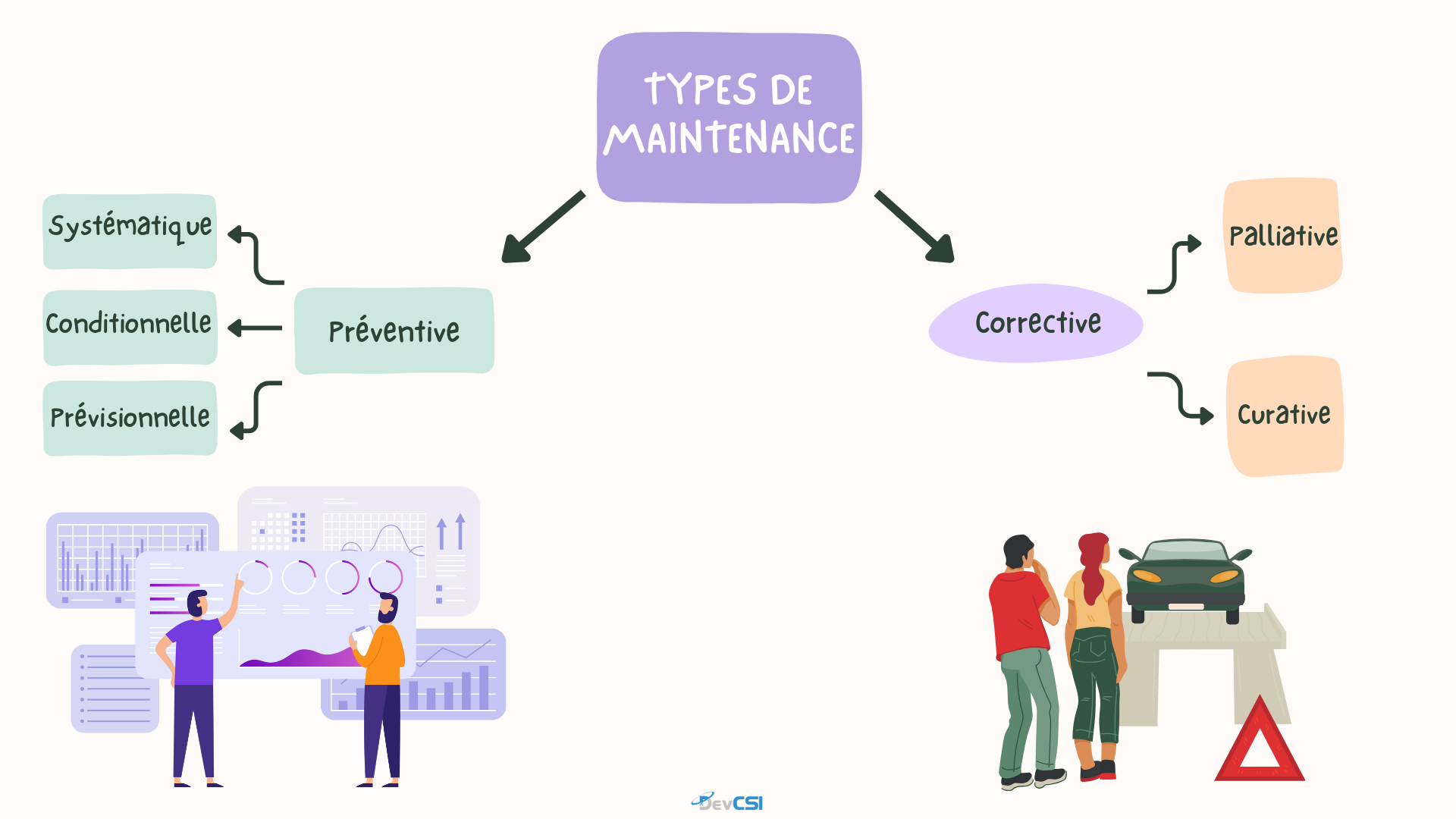

Les Deux Grands Types de Maintenance selon la Norme AFNOR (NF-X 60 000)

L’Association Française de Normalisation (AFNOR) distingue principalement deux grandes catégories de maintenance : la maintenance préventive et la maintenance corrective.

- Maintenance Préventive : Elle est effectuée avant la détection d’une défaillance, à des intervalles déterminés ou selon des critères particuliers.

- Maintenance Corrective : Réalisée après la détection d’une panne, elle permet de remettre le bien dans un état où il peut accomplir une fonction requise.

La Maintenance Préventive : « Mieux vaut prévenir que guérir »

La maintenance préventive vise à réduire la probabilité de défaillance ou la dégradation du fonctionnement du bien. Elle est proactive et planifiée, permettant ainsi de prévenir les interruptions imprévues des opérations.

Les Différents Types de Maintenance Préventive

- Maintenance Systématique : Effectuée selon un échéancier basé sur le temps ou le nombre d’unités d’exploitation. Cette approche repose sur des intervalles fixes, indépendamment de l’état actuel de l’équipement.

- Maintenance Conditionnelle : Basée sur une surveillance continue du fonctionnement du bien et des paramètres significatifs révélateurs de son état. Cette méthode utilise des capteurs et des systèmes de surveillance pour évaluer les conditions opérationnelles et déterminer les besoins en maintenance.

- Maintenance Prévisionnelle (ou Maintenance Prédictive) : S’appuie sur des analyses et prévisions basées sur la surveillance de l’état du bien et des analyses périodiques. Elle utilise des technologies avancées telles que l’intelligence artificielle et l’analyse des données pour prévoir les défaillances potentielles avant qu’elles ne se produisent.

Les Avantages de la Maintenance Préventive

- Réduction des Temps d’Arrêt : En prévenant les pannes, elle réduit les interruptions imprévues des opérations.

- Prolongation de la Durée de Vie des Actifs : Un entretien régulier et anticipé aide à maintenir les équipements en bon état de fonctionnement plus longtemps.

- Sécurité Améliorée : La prévention des défaillances minimise les risques d’accidents liés à des équipements défectueux.

Mise en Œuvre de la Maintenance Préventive

Pour une mise en œuvre efficace de la maintenance préventive, il est crucial de disposer d’un plan de maintenance bien défini, incluant des calendriers d’entretien, des ressources allouées et des procédures spécifiques. L’utilisation de logiciels de gestion de la maintenance assistée par ordinateur (GMAO) peut grandement faciliter la planification et l’exécution des tâches de maintenance préventive.

La Maintenance Corrective : Réagir Efficacement aux Pannes

Contrairement à la maintenance préventive, la maintenance corrective est réactive. Elle est réalisée après la détection d’une panne et vise à remettre le bien en état de fonctionnement le plus rapidement possible.

Les Deux Types de Maintenance Corrective

- Maintenance Palliative : Consiste en un dépannage provisoire pour permettre la continuation des opérations jusqu’à ce qu’une réparation définitive puisse être effectuée. Elle est souvent utilisée comme une solution temporaire pour éviter des interruptions prolongées.

- Maintenance Curative : Implique des réparations en profondeur pour résoudre complètement le problème détecté. Cette approche vise à restaurer pleinement la fonctionnalité de l’équipement défectueux.

Les Principaux Avantages de la Maintenance Corrective

- Réactivité : Permet de répondre rapidement aux défaillances imprévues, minimisant ainsi les temps d’arrêt.

- Flexibilité : Offre la possibilité de prioriser les réparations en fonction de la criticité des équipements et des ressources disponibles.

Mise en Œuvre de la Maintenance Corrective

Pour une gestion efficace de la maintenance corrective, il est essentiel d’avoir des équipes de maintenance bien formées et équipées. Un système de suivi des pannes et des interventions peut aider à organiser les réparations de manière efficiente et à documenter les actions prises pour éviter des pannes similaires à l’avenir.

Conclusion : Choisir la Bonne Stratégie de Maintenance

Dans la pratique industrielle, les différents types de maintenance sont souvent combinés en fonction des besoins spécifiques des actives et des conditions opérationnelles. L’utilisation de technologies avancées et de systèmes de gestion de la maintenance peut également améliorer significativement l’efficacité et la réactivité des programmes de maintenance.

Ainsi, par exemple, la démarche SLI (Soutien Logistique Intégré), par sa nature systématique et son intégration dans toutes les phases du cycle de vie d’un système, permet une optimisation continue des processus de maintenance préventive et corrective. En combinant analyse préalable, conception axée sur la maintenabilité, gestion efficace des ressources et amélioration continue, le SLI contribue à réduire les coûts, à augmenter la disponibilité des systèmes et à prolonger leur durée de vie utile.